Elektrische Messtechnik für Elektromobilität - Zuverlässiges Equipment für Hochvolt-Anwendungen

Die Elektrifizierung spielt in vielen unterschiedlichen Fahrzeugklassen und -typen eine immer größere Rolle. Die Antriebs- und Fahrzeugkomponenten sind enormen Entwicklungen unterworfen. Dies gilt insbesondere für Batterien, die sowohl hinsichtlich ihrer Effizienz und Größe als auch in Ladedauer und -kapazität immer besser werden.

Steigende Anforderungen an Prüfvorgänge aufgrund steigender Batteriespannung

Zur Steigerung der Fahrzeugleistung geht der Trend klar hin zu höheren Spannungen. Schon heute sind am Markt Personenkraftwagen mit einer Systemspannung von 800 V erhältlich. Schwerlastfahrzeuge erreichen teilweise Spannungen von über 1000 V, und Systeme mit 1250 V oder 1500 V DC sind bereits in Planung. Sonderfahrzeuge, z.B. im Bergbau, liegen mit bis zu 3,6 kV DC noch höher. Um hohe Ladeleistungen zu ermöglichen, muss die Spannung erhöht werden, da man den Strom nicht beliebig erhöhen kann - wegen Handhabbarkeit des Ladekabels.

In jedem E- und Hybrid-Fahrzeug sind zahlreiche Hochspannungskomponenten verbaut, die in der Entwicklung und Serienfertigung auf Funktion, Sicherheit und Zuverlässigkeit geprüft werden müssen. Aufgrund geltender Standards in der Automobilbranche sind für die Qualifizierung von Komponenten zudem umfangreiche Prüfungen erforderlich.

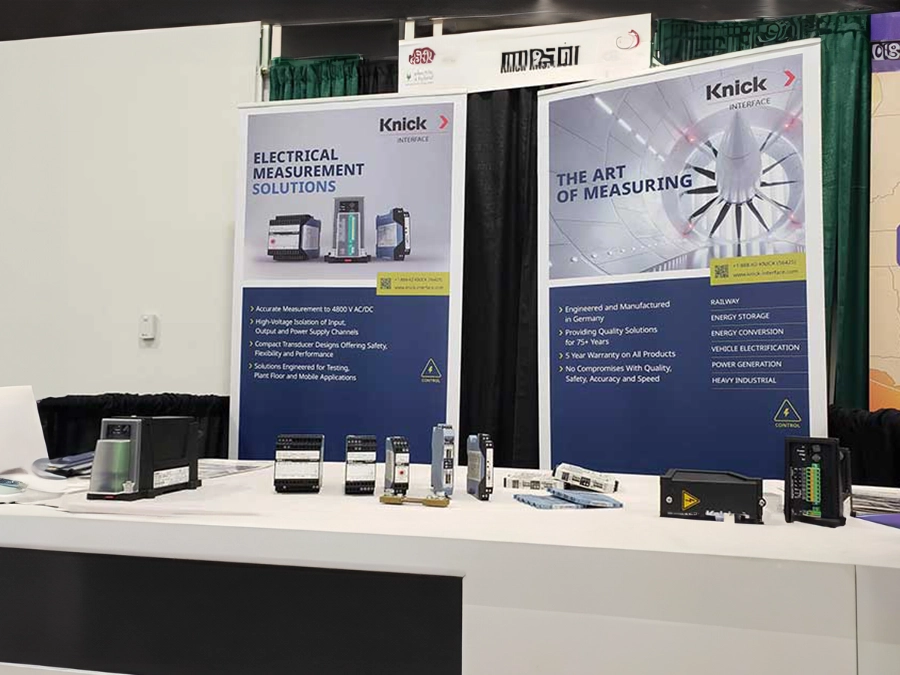

Warum Knick?

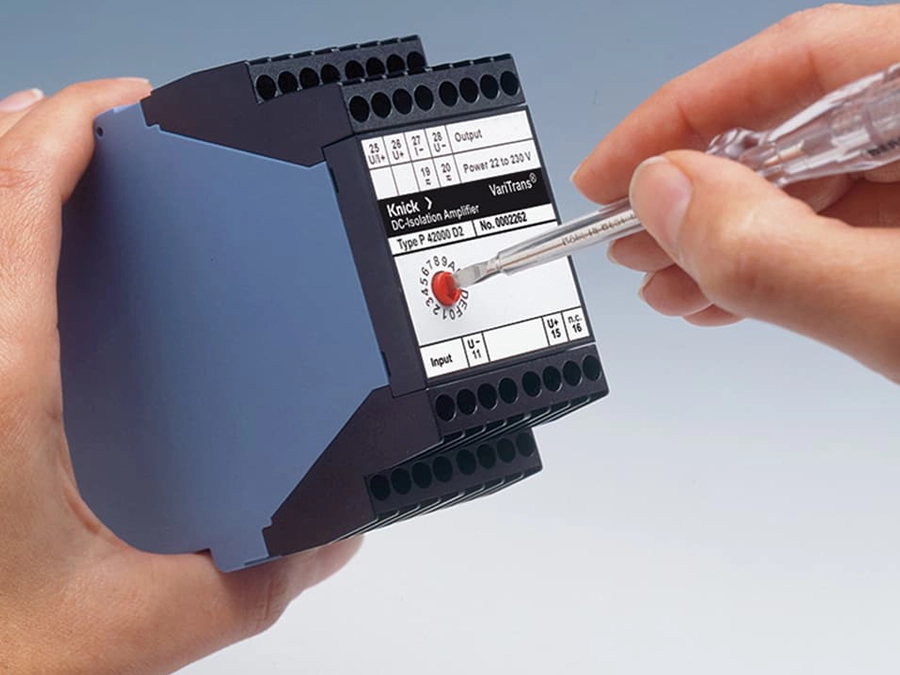

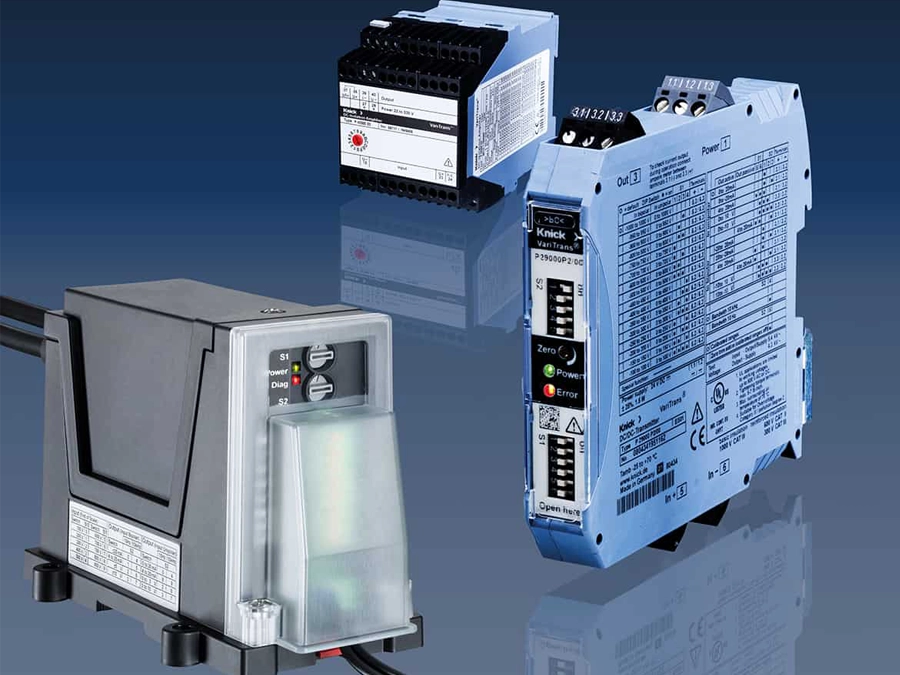

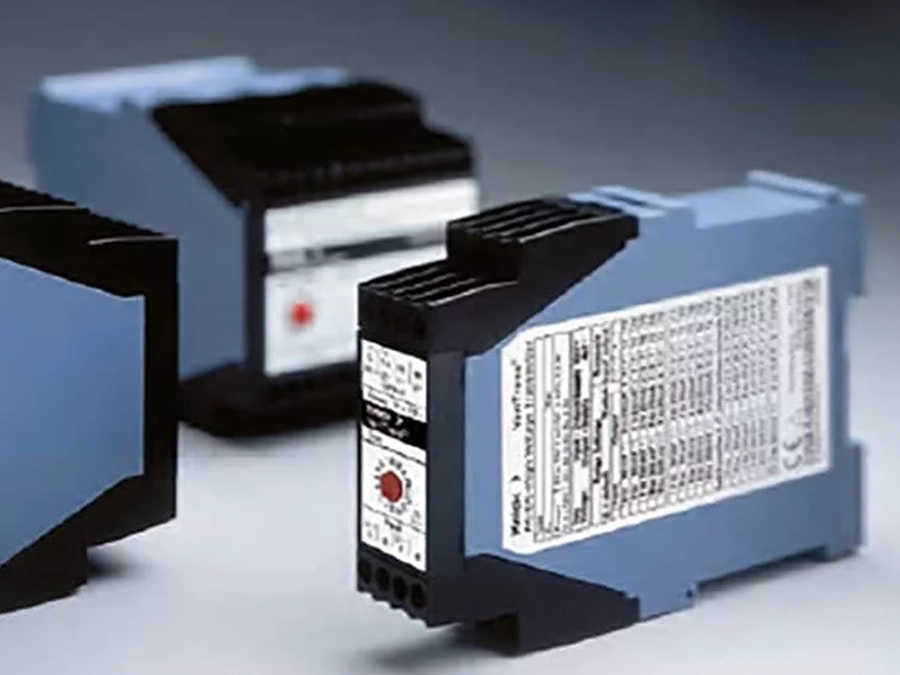

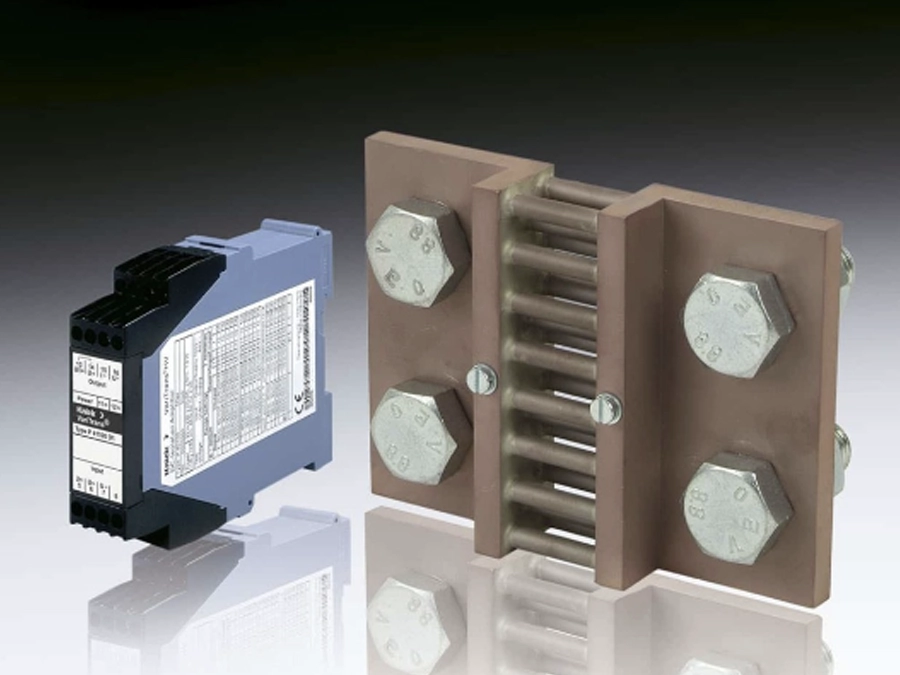

Für anspruchsvolle Mess- und Prüfaufgaben bietet Knick ein umfangreiches Sortiment an hochpräzisen Trennwandlern zur Messung von Strömen und Spannungen im Hochspannungsbereich. Zusätzlich werden hochisolierende, schnelle und hochpräzise Messumformer zur Steuerung von Prüfgeräten auf hohem elektrischem Potential angeboten. Knick bietet diese Eigenschaften und Spezifikationen in einer breiten Palette von Standardprodukten an, ist aber auch in der Lage, kundenspezifische Lösungen zu entwickeln, je nach den spezifischen Anforderungen der Anwendung.

Elektrofahrzeuge: Hochvoltkomponenten

Die E-Mobilität erfordert viele elektrische Messtechniklösungen, z.B. bei der Entwicklung, Produktion und Prüfung von Hochvoltkomponenten für das Elektrofahrzeug (EV), sowie bei der Onboard-Messung, der Energiespeicherung und dem Ladeprozess.

- PHIL – Power Hardware in the Loop Emulation

- EOL – End-of-Line Testing

- Stress Screening

Viele Komponenten müssen unter Last getestet werden. Dabei kommen hochdynamische Prozesse wie die Emulation des Antriebs zum Einsatz. Auch die Belastungsprüfung (Stress Screening) ist eine häufig angewandte Methode, um Ausfälle frühzeitig zu erkennen und Komponenten in der Entwicklung zu optimieren. Ziel ist es, dass alle Hochvoltkomponenten in dem für sie spezifizierten Spannungsbereich in allen denkbaren Fahrsituationen zuverlässig und sicher arbeiten. Darüber hinaus sollen Fertigungs- und Entwicklungszeiten verkürzt werden, indem Komponenten parallel entwickelt und getestet werden, ohne dass alle angrenzenden Komponenten fertiggestellt sein müssen.

Besondere Aufmerksamkeit ist dabei auf Effekte wie Spannungsspitzen aufgrund abrupter Lastwechsel oder Kopplungskapazitäten zu richten. Ferner muss die für Signalübertragung und Trennung verwendete Technologie für hohe Spannungen ausgelegt sein, um bei Prüfungen in der Entwicklung oder Produktion jegliches Risiko für Anwender auszuschließen. Die Validierung unter extremen Fahr- oder Betriebsbedingungen stellt sicher, dass das spezifische Design des HV-Bordnetzwerks ausreichend Reserven für einen uneingeschränkten Betrieb des Fahrzeugs vorhält.

Überblick über test- und messspezifische Anwendungen und Produktlösungen in der E-Mobilität

Zugehörige Anwendungen

Haben Sie eine Frage? Wir sind für Sie da.

Kontaktieren Sie uns